LFP(磷酸铁锂)电池因其优异的稳定性和超长的使用寿命,始终在电动汽车市场占据重要地位。但由于LFP电池能量密度较低,其续航能力也因此受到限制,难以满足部分高端车型对更长续航的需求。基于此,威睿公司也是不断对LFP电池的能量密度和体积利用率进行优化,最终通过技术创新突破了传统LFP电池模组的瓶颈,实现了83.7%的全球最高体积利用率,大幅提升了能量密度。而这一切,威睿800V电池包又是如何做到的呢?

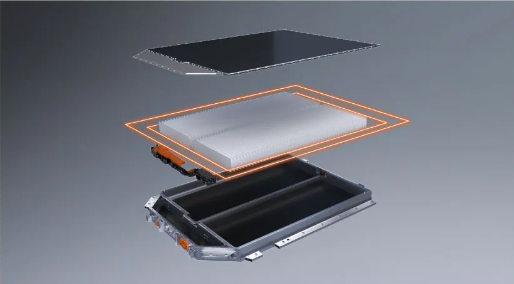

结构创新:紧凑布局,空间最大化 威睿800V电池包采用了紧凑的“三明治”结构,将电芯、上盖和底板进行了紧密结合。这一设计优化了电芯仓的纵向空间,成功实现了电芯的矩阵式排布,使得电池模组的体积利用率提升了7.6%。不仅如此,这样紧凑的结构布局,也让电芯与上盖和底板之间的连接更加紧密,有效减少了震动和冲击,从而提升了电池包的整体结构稳定性,确保了电池在激烈驾驶或碰撞时的安全性。

极简结构:一体化液冷托盘 威睿800V电池包采用了一体化液冷托盘结构,解决了传统双面液冷电池冷却系统中管道冗长的问题,将冷却功能集成到一个单一的结构中,使得电池模组内的空间得到更有效地释放。这样一来,电池模组内可容纳更多的电芯,并且电芯能够直接与液冷托盘接触,更高效地传导热量,将体积利用率提升了8.5%。

“T”字型采控设计:空间利用再升级 威睿800V电池包将传统采样及导流空间从Z方向转移到Y方向,这一设计不仅节省了电池模组内的空间,还能与横纵梁共用空间,进一步提高了空间的利用率。与传统设计相比,威睿电池的采样线路总长度减少了157米,零部件总数量也减少了60%,有效减轻了强效热管理电池的重量。带来了10%以上的质量能量密度提升,EV电池的续航能力也得到了大幅度增强。

创新材料:每一寸空间都不浪费 为了减少电芯之间的空间占用,威睿采用了航空级超薄热阻隔材料。这种新型材料将原本厚重的隔断设计替换成了薄薄的“屏风”,使得同一体积内能够容纳更多的电芯,从而提升了电池的体积利用率6%。这种材料具备优异的隔热性能,有效降低了液冷电池在高负载下的热失控风险,保障了电池模组的安全性。

威睿800V电池包的成功,不仅仅是体积利用率的提升,更是液冷电池技术全面升级的体现。通过在结构、材料和设计上的一系列创新,威睿800V电池包实现了安全性与续航能力的双重突破,打破了LFP电池的传统瓶颈,重新定义了EV电池的性能极限。 随着电动汽车市场的快速发展,双面液冷电池技术的进步将继续推动行业的变革。威睿800V电池包的问世,无疑为电动汽车续航问题提供了新的解决方案。相信在未来,更多的电动车厂商将会采用这款革命性的EV电池,让我们拭目以待。 郑重声明:此文内容为本网站转载企业宣传资讯,目的在于传播更多信息,与本站立场无关。仅供读者参考,并请自行核实相关内容。

|